Premessa

Dopo l’articolo su come si possono realizzare in casa i circuiti stampati col metodo del toner transfer vediamo i risultati di questa seconda esperienza. Vedremo quali accorgimenti adottare per ottenere un risultato accettabile basandoci sui risultati ottenuti.

Perché seconda esperienza? Se ricordate, il primo circuito stampato lo avevamo realizzato su una piastra di bachelite avanzata dagli esperimenti di un decennio fa. Era venuto bene e ci eravamo ripromessi di continuare e così è stato fatto.

Il nuovo test

Abbiamo quindi comprato un set di basette in vetronite delle dimensioni di 100×70 mm, un toner nuovo per la stampante dato che il vecchio era agli sgoccioli e quindi non più usabile per stampare larghe aree in nero con qualità accettabile e anche un pacco di carta fotografica da 200gr/mq.

Abbiamo cambiato il toner e stampato il master usando la nuova carta fotografica. Per l’occasione abbiamo anche scoperto che:

- usando il massimo della densità di toner (1200 dpi, miglioramento dettagli e stampa su lucidi) lo strato di toner era così alto che si staccava a scaglie in alcuni punti.

- La scelta di stampa su lucidi per aumentare la densità del toner non permetteva un normale passaggio della carta fotografica in quanto quest’ultima è molto più spessa.

Abbiamo quindi abbassato le pretese e, prova dopo prova, i risultati migliori si sono avuti con:

- 600 dpi

- regolazione su carta pesante >200gr/mq

- nessun miglioramento immagine

In questo modo lo strato di toner è risultato ben distribuito sulla superficie e coprente al punto giusto per il nostro scopo.

Abbiamo quindi continuato con la “stiratura” e la successiva rimozione della carta ma qui abbiamo avuto i primi problemi in quanto la carta era così forte che non si ammorbidiva neanche sotto l’acqua calda o stando diverse ore a bagno. Oltre a questo, sui bordi della basetta di vetronite il toner veniva via insieme alla carta portandosi via con se parte delle piste. Eppure la prima volta il risultato era quasi perfetto…

Problemi e soluzioni

Poteva essere il nuovo toner acquistato a distanza di quasi due anni? Era il tipo di carta “troppo perfetta”? Abbiamo quindi abbassato di nuovo le pretese è cambiato il parametro più facile da cambiare: la carta.

…e siamo stati fortunati. Ritornando alla vecchia carta di densità minore i risultati sono stati migliori. A parte un leggero difetto sui bordi il circuito stampato è venuto bene. Da questo risultato possiamo pensare di adottare un altro paio di accorgimenti:

- Se usiamo l’area di massa dobbiamo limitarla a 5 mm di distanza dai bordi della basetta.

- Se possibile cerchiamo di usare una carta fotografica leggera, intorno ai 140gr/mq.

Foto e Commenti

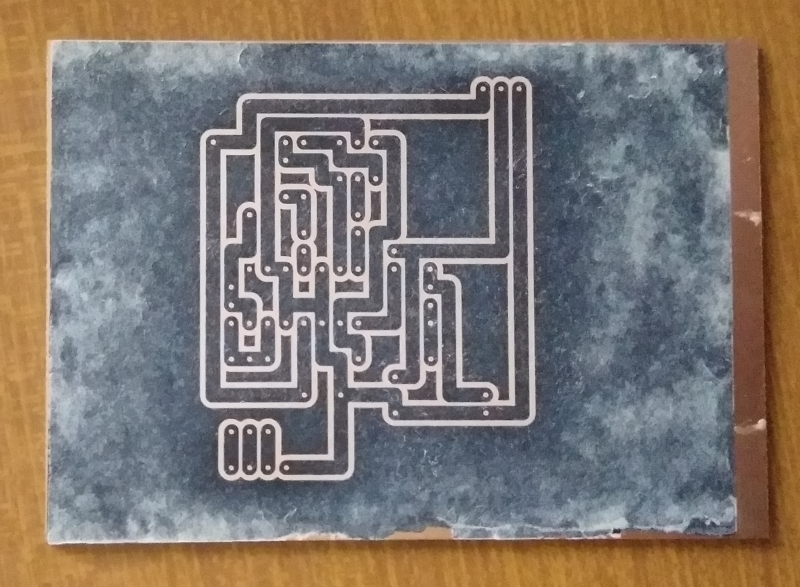

In questa foto in cui è stata parzialmente tolta la parte cartacea possiamo vedere la mancata adesione del toner sul bordo inferiore della basetta. Tra le piste il colore bianco rivela la presenza di un sottilissimo strato di carta. Questo va tolto in quanto non permetterebbe la corrosione uniforme dello strato di rame.

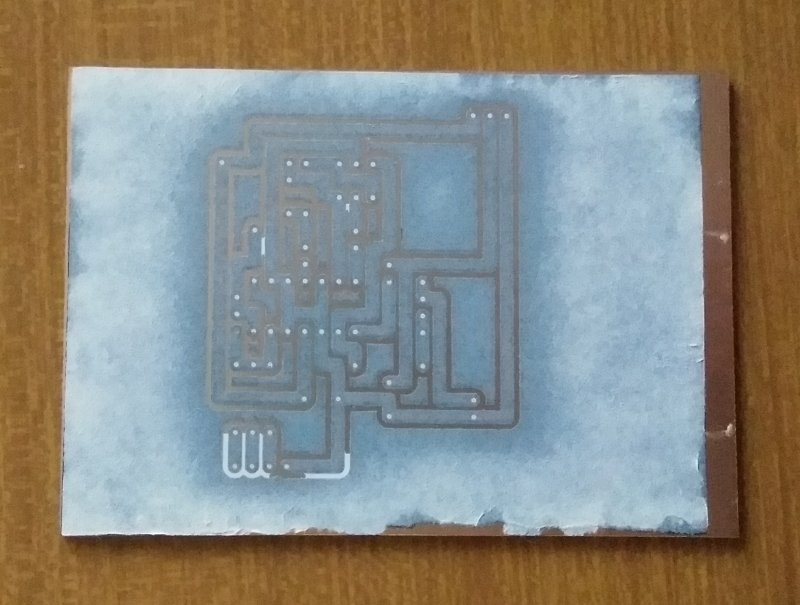

Qui lo strato di carta è stato rimosso più in profondità. Notare che lo spazio tra le piste è quasi totalmente liberato dalla carta tranne che in basso e nei fori dove dovranno passare i reofori dei componenti elettronici. Per visualizzare questi particolari occorre asciugare la basetta con un phon nelle varie fasi della rimozione dello strato di carta.

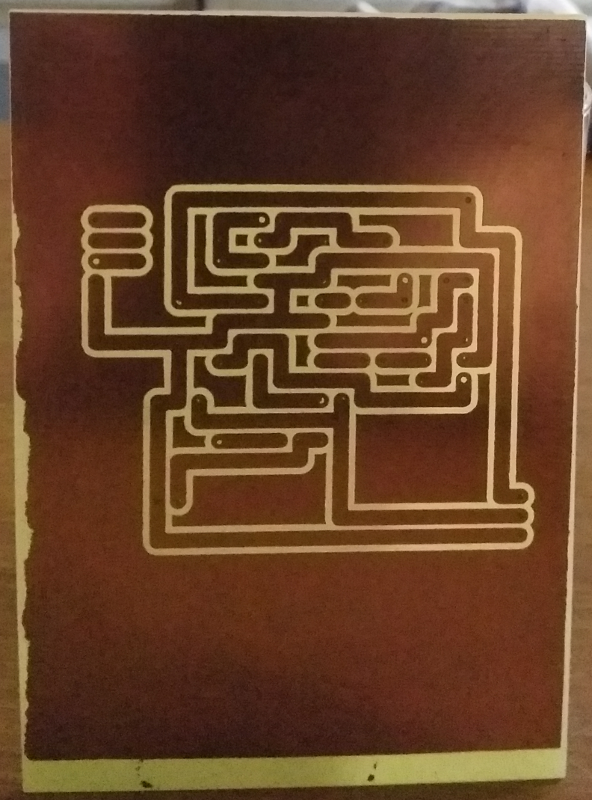

Il risultato finale è perfettamente visibile in questa foto controluce. Se non fosse per il bordo di sinistra e per l’impossibilità di rimuovere la carta nei punti di foratura il risultato sarebbe ottimo.

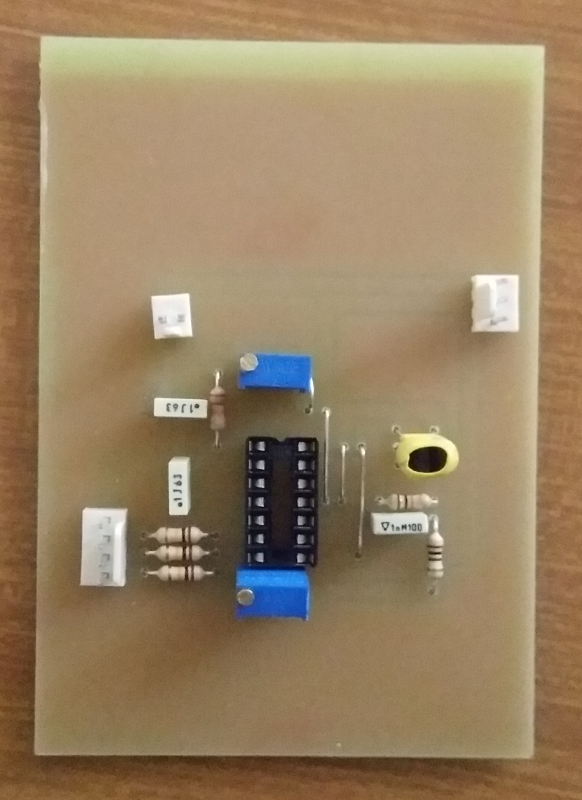

Qui vediamo il circuito montato. Mancano soltanto il circuito integrato ed i fori per il montaggio del frontalino.

Ricapitolando quindi abbiamo imparato che:

- Non serve una risoluzione di stampa troppo elevata. Bastano 600 dpi.

- La carta Glossy/fotografica deve essere di densità minore o al massimo uguale a 170 gr/mq.

- Regolare la stampante in funzione della pesantezza della carta usata.

- Se usiamo lo schermatura, limitiamola ad una distanza dal bordo basetta di 5 mm approssimativamente. In alternativa usiamo una basetta dalle dimensioni maggiori.

- Per sciogliere la carta facciamolo nell’acqua calda.

- Controlliamo periodicamente la rimozione della carta asciugando la basetta con un phon.